|

teknologi kilang automasi sedang memasuki tempoh perubahan yang pesat dan kemajuan teknikal yang direka untuk meningkatkan operasi. proses kilang akan menjadi lebih cekap dengan kebolehpercayaan yang lebih tinggi dan output yang lebih berkualiti. Syarat-syarat untuk campur tangan operator dalam tetapan manual atau dalam gelung kawalan terbuka akan menjadi semakin jarang dan juga kawalan gelung tertutup akan berubah sensor sebagai pintar dan sambungan universal menjadi perkara biasa. rangkaian yang pantas akan membolehkan data kilang boleh didapati di luar kilang dalam masa sebenar dan rangkaian yang selamat akan menggantikan masa kini perlahan, komunikasi yang tidak selamat.

Tangka karma yang mentoring perubahan ini adalah Internet konsep Perkara. Apabila semuanya disambungkan, peningkatan kecekapan adalah mungkin dan komunikasi yang lebih baik membolehkan akses kepada data di mana dan bila ia boleh terbaik digunakan. Mesin boleh berkomunikasi secara langsung melalui antara muka mesin-ke-mesin dan data kilang boleh disediakan kepada pelanggan. computer preindustrial manmade tengah-tengah revolusi ini, pengendalian pemprosesan data, penyimpanan, penyambungan dan antara muka. Tertanam di kilang, unit padat dan lasak menyebabkan peralihan kepada automasi kilang melalui IOT.

IOT TREND:MASA LALU DAN MASA KINI

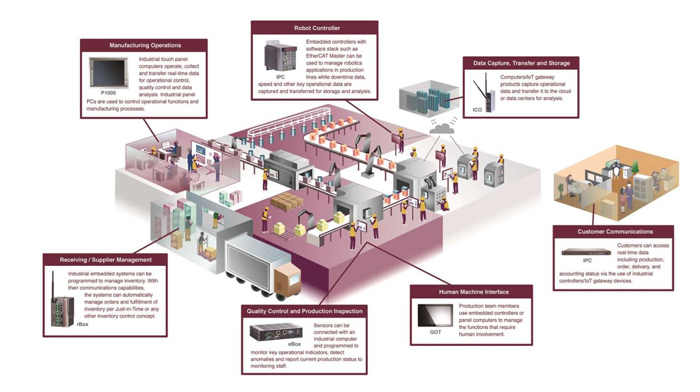

aspek tertentu yang IOT digunakan untuk automasi kilang kini sedang dilaksanakan. Trend ini adalah untuk menyepadukan operasi kilang ke dalam rantaian bekalan keseluruhan, mewujudkan aliran data yang lancar dari pesanan pelanggan melalui operasi dan memenuhi perintah untuk perancangan perniagaan. integrasi pergi dari sensor pintar kepada pemproses terbenam berpuasa rangkaian komunikasi antara muka operator dan pengguna. Sepanjang perjalanan, semua data yang berkaitan ditangkap dan disimpan. Kilang ini disambungkan kepada operator, pemasar dan pelanggan. Apabila semua pihak yang berminat mempunyai semua maklumat yang mereka inginkan, mereka boleh merancang dengan pasti dan dengan keberkesanan meningkat.

Pada tahun ini, 2015, kira-kira 15 bilion (1) peranti akan dihubungkan ke Internet. Menjelang tahun 2020 mungkin ada sebanyak 50 bilion peranti (2). Jumlah itu termasuk komputer, komputer riba,telefon pintar dan tablet, tetapi kebanyakan peranti akan sensor pintar dan pemproses terbenam. Trend ini mempunyai telah diadakan semula dengan jumlah yang terhad IP atau Internet Alamat Protokol disediakan dengan versi IP sebelumnya 4.Versi IP baru 6 mempunyai lebih daripada alamat yang cukup untuk menampung peningkatan dalam sambungan dan penerimaan pesat dan meluas telah dikeluarkan alamat IP kesesakan. Setelah alamat IP boleh didapati dengan tugasan untuk setiap peranti rangkaian, komunikasi Internet pautan boleh menghantar data yang ada untuk penggerak bagi menjalankan arahan, kepada pemproses untuk pengumpulan dan penyimpanan, untuk komputer jauh untuk analisis dan antara muka pengguna untuk tindakan lanjut. Daripada Proses penghantaran isyarat dan penggera meja kawalan pengendali untuk tindakan proses yang berkaitan dengan lebih lanjut, rangkaian menjalankan data untuk komputer industri di kilang, dan ini mengambil tindakan lanjut yang diperlukan. Komputer menyimpan semua data dan tindakan yang sama dan menghantar laporan kepada orang yang memerlukan data. pengurusan syarikat dan pelanggan menggunakan data untuk merancang strategi dan projek-projek perniagaan. Apabila maklumat tambahan diperlukan untuk membuat keputusan yang betul, pengguna boleh memanggil data tambahan daripada penyimpanan dan mengesan untuk mendapatkan sekurang-punca dan mencari penyelesaian. Sebagai contoh, pada barisan pengeluaran IOT automatik yang baru, sensor di mana-mana. Ada yang mempunyai tradisional fungsi yang mengesan suhu atau tekanan atau kehadiran kotak besi atau kunci. Lain-lain mempunyai tambahan fungsi analisis yang menilai sama ada keadaan yang tidak normal. Semua mempunyai keupayaan komunikasi dan menghantar daripada data mereka bersama-sama dengan alamat IP mereka. Konsep IOT adalah untuk mewujudkan satu imej digital proses ini dalam masa yang sebenar supaya walaupun pengguna pengguna boleh tahu apa yang sedang berlaku di dalam kilang.Data yang garis kilang membentuk asas bagi imej digital, tetapi data mentah tidak relevan untuk pengguna yang tidak biasa dengan proses. Para pengawal terbenam tempatan, pemproses dan komputer perindustrian mengambil data dan menukarkannya kepada maklumat. Pengguna mahu tahu berapa banyak produk yang telah tamat, sama ada terdapat kegagalan komponen, sama ada kawalan kualiti telah mengesan bilangan luar biasa masalah dan sama ada inventorirendah atau telah dibina. Perkakasan yang boleh mengambil data dari sensor sebagai input dan mewujudkan output yang berkaitan untuk pengguna. Ia menerima data dan menghantar hasil yang diproses. Penerima maklumat yang boleh mengambil sepadan tindakan atau menganalisis ia lagi untuk membuat laporan yang bermakna.komputer perindustrian mengawal inventori mungkin menerima data yang kilang itu akan mempunyai untuk menghasilkan peningkatan jumlah produk tertentu. Sensor membaca kod bar atau RFID (pengenalan frekuensi radio) tag, mengira bahagian Pada tahun ini, 2015, kira-kira 15 bilion (1) peranti akan dihubungkan ke Internet. Menjelang tahun 2020 mungkin ada sebanyak 50 bilion peranti (2). Jumlah itu termasuk komputer, komputer riba,telefon pintar dan tablet, tetapi kebanyakan peranti akan sensor pintar dan pemproses terbenam. Trend ini mempunyai telah diadakan semula dengan jumlah yang terhad IP atau Internet Alamat Protokol disediakan dengan versi IP sebelumnya 4.Versi IP baru 6 mempunyai lebih daripada alamat yang cukup untuk menampung peningkatan dalam sambungan dan penerimaan pesat dan meluas telah dikeluarkan alamat IP kesesakan. Setelah alamat IP boleh didapati dengan tugasan untuk setiap peranti rangkaian, komunikasi Internet pautan boleh menghantar data yang ada untuk penggerak bagi menjalankan arahan, kepada pemproses untuk pengumpulan dan penyimpanan, untuk komputer jauh untuk analisis dan antara muka pengguna untuk tindakan lanjut. Daripada Proses penghantaran isyarat dan penggera meja kawalan pengendali untuk tindakan proses yang berkaitan dengan lebih lanjut, rangkaian menjalankan data untuk komputer industri di kilang, dan ini mengambil tindakan lanjut yang diperlukan. Komputer menyimpan semua data dan tindakan yang sama dan menghantar laporan kepada orang yang memerlukan data. pengurusan syarikat dan pelanggan menggunakan data untuk merancang strategi dan projek-projek perniagaan. Apabila maklumat tambahan diperlukan untuk membuat keputusan yang betul, pengguna boleh memanggil data tambahan daripada penyimpanan dan mengesan untuk mendapatkan sekurang-punca dan mencari penyelesaian. Sebagai contoh, pada barisan pengeluaran IOT automatik yang baru, sensor di mana-mana. Ada yang mempunyai tradisional fungsi yang mengesan suhu atau tekanan atau kehadiran kotak besi atau kunci. Lain-lain mempunyai tambahan fungsi analisis yang menilai sama ada keadaan yang tidak normal. Semua mempunyai keupayaan komunikasi dan menghantar daripada data mereka bersama-sama dengan alamat IP mereka. Konsep IOT adalah untuk mewujudkan satu imej digital proses ini dalam masa yang sebenar supaya walaupun pengguna pengguna boleh tahu apa yang sedang berlaku di dalam kilang.Data yang garis kilang membentuk asas bagi imej digital, tetapi data mentah tidak relevan untuk pengguna yang tidak biasa dengan proses. Para pengawal terbenam tempatan, pemproses dan komputer perindustrian mengambil data dan menukarkannya kepada maklumat. Pengguna mahu tahu berapa banyak produk yang telah tamat, sama ada terdapat kegagalan komponen, sama ada kawalan kualiti telah mengesan bilangan luar biasa masalah dan sama ada inventorirendah atau telah dibina. Perkakasan yang boleh mengambil data dari sensor sebagai input dan mewujudkan output yang berkaitan untuk pengguna. Ia menerima data dan menghantar hasil yang diproses. Penerima maklumat yang boleh mengambil sepadan tindakan atau menganalisis ia lagi untuk membuat laporan yang bermakna.komputer perindustrian mengawal inventori mungkin menerima data yang kilang itu akan mempunyai untuk menghasilkan peningkatan jumlah produk tertentu. Sensor membaca kod bar atau RFID (pengenalan frekuensi radio) tag, mengira bahagian

memasuki dan meninggalkan gudang supaya komputer boleh memanggil bilangan bahagian dalam stok. Membandingkan kuantiti di tangan dengan bilangan yang diperlukan, komputer boleh memulakan suatu penempatan perintah dengan pembekal bagi mana-mana bahagian tambahan yang diperlukan. Berdasarkan jadual pengeluaran, ia boleh meminta penghantaran bahagian-bahagian tambahan untuk dipadankan dengan keperluan pengeluaran. Sekiranya jumlah pengeluaran sebenar melebihi atau jauh daripada sasaran yang dirancang, komputer boleh melaraskan masa penghantaran untuk sepadan dengan pelan baru. Laporan pada bahagian-bahagian yang sebenarnya dibekalkan dan digunakan dihantar ke jabatan pembelian untuk pembayaran. sambungan terus pembekal ke kilang membuat proses bekalan dan penghantaran yang lebih cekap.pemproses terbenam boleh digunakan untuk memantau keadaan kerosakan. Jika bearing yang terlampau panas, sensor suhunya menghantar data suhu untuk pemproses untuk tindakan lanjut. Dari profil data suhu, pemproses boleh menentukan berapa serius masalah terlalu panas dan apa jenis perkhidmatan yang diperlukan. Jika galas yang hanya terlalu panas sedikit, pemproses boleh menjadualkan penyelenggaraan semasa penutupan berjadual akan datang. Jika terlalu panas adalah serius tetapi tidak kritikal, pemproses mungkin meminta panggilan perkhidmatan daripada pembekal perkhidmatan dan menjadualkan pada akhir pengeluaran semasa ini. Jika terlalu panas adalah kritikal, pemproses mungkin menjalankan penutupan teratur pengeluaran dan meminta panggilan perkhidmatan kecemasan. Pada masa yang sama, pemproses boleh mempertimbangkan untuk menutup mesin dengan bearing yang rosak dan menggunakan mesin lain jika ada. Dalam setiap kes, penyelesaian optimum dipilih daripada pilihan yang mungkin dan laporan yang sepadan pergi ke jabatan yang bertanggungjawab.kilang-kilang yang berkaitan dengan menggunakan teknologi automasi IOT boleh membuat data penting terdapat di luar kilang juga. Jika pelanggan telah mengarahkan satu komponen utama bagi projek itu dan mempunyai jadual kerja dan menyiapkan projek itu di seluruh penghantaran peralatan ini, pembekal yang boleh memberikan pelanggan akses langsung kepada maklumat barisan pengeluaran. Seorang pelanggan akan dapat mengesan perkembangan pesanan melalui pengeluaran, ujian dan penghantaran pembuatan dan merancang kerja beliau yang berasaskan kepada data yang boleh dipercayai. Data tersebut sama ada boleh disediakan dalam masa nyata pada halaman web yang selamat untuk pelanggan tertentu. Pemberitahuan peristiwa penting utama, seperti permulaan pemesinan, selesai pemasangan, permulaan ujian dan penghantaran produk boleh dihantar kepada pelanggan secara automatik. Dalam kedua kes, pelanggan boleh menyesuaikan jadual projek untuk mencerminkan keadaan tepat.Contoh-contoh ini memberi gambaran bagaimana trend ke arah automasi kilang berasaskan IOT boleh menggunakan memproses maklumat dengan berkesan. Apabila data disediakan di seluruh kilang, ia boleh berjalan dengan lebih cekap. Apabila maklumat kilang boleh didapati untuk pengguna di luar, rantaian bekalan keseluruhan boleh mendapat manfaat (3).

SAMBUNGAN

teknologi sambungan menyediakan pautan membuat IOT ada kemungkinan. Kedua-dua rangkaian berwayar dan bermain komunikasi tanpa wayar peranan penting. Ethernet pantas berwayar dengan IP menangani merebak ke kawasan seperti pautan sensor yang sebelum ini disampaikan melalui litar mudah atau protokol proprietari. komunikasi mudah alih mengambil alih daripada rangkaian berwayar apabila kelajuan dan kapasiti yang mencukupi. rangkaian kawasan tempatan berdasarkan Wi-Fi 802.11 mengisi dalam jurang wayarles antara teknologi komunikasi jarak dekat seperti RFID dan Internet utama sambungan atau rangkaian selular. Apabila alamat IP ditugaskan ke tahap sensor, analisis data dan pemprosesan menjadi fleksibel dan menyesuaikan diri. Jika lebih titik data yang diperlukan, data tambahan boleh diperolehi daripada sensor dengan memanggil sehingga bacaan yang lebih kerap. Perubahan dalam proses menjadi perubahan dalam aplikasi perisian.Ethernet berwayar masih kuda beban automasi kilang (4) dan mempunyai lebar jalur yang selesa, kelajuan dan kebolehpercayaan. kerosakan kabel mungkin dan sambungan patah adalah kelemahan yang pereka boleh menangani dengan perlindungan mekanikal wayar dan perisian semakan pautan dengan kerap memanggil alamat IP peranti yang dipautkan. imuniti yang tinggi untuk gangguan daripada jentera elektrik ditambah.Wi-Fi 802.11 piawaian terkini yang cukup pantas untuk menggantikan Ethernet dalam banyak aplikasi dan peranti tanpa wayar yang sama adalah lebih mudah untuk mengakses. Sambil menambah peranti Ethernet memerlukan berjalan kabel ke tempat pemasangan, peranti Wi-Fi boleh diletakkan di mana-mana dan ia akan bersambung dengan selamat kepada rangkaian tanpa wayar. Perubahan kepada Wi-Fi daripada Ethernet berwayar didorong oleh keupayaan diagnostik yang wujud protokol 802.11. Apabila keupayaan komunikasi nod atau peranti yang gagal, rangkaian wayarles menjana mesej ralat.Manakala akses untuk kebanyakan maklumat IOT adalah melalui Internet, beberapa pengawal dan pemproses mungkin mempunyai keupayaan untuk menghantar mesej melalui rangkaian selular. Pemberitahuan boleh dihantar melalui panggilan mudah alih telefon atau mesej teks dan panggilan perkhidmatan kepada kakitangan mudah alih boleh automatik. Maklumat lain hanya mungkin boleh didapati melalui laman web atau e-mel tetapi format perlu serasi dengan skrin peranti mudah alih atau diformatkan sebagai laman web mudah alih untuk dipaparkan pada peranti mudah alih.

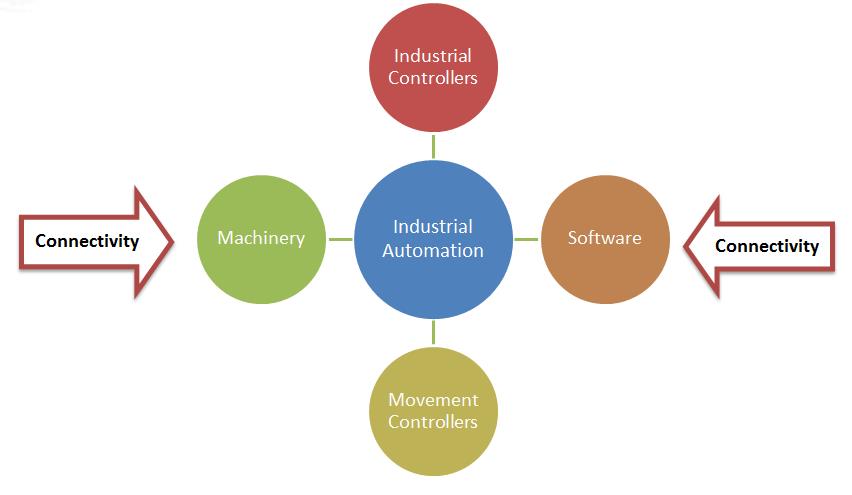

Di peringkat kilang, perkakasan yang dipasang terdiri daripada sensor dan penggerak, pengawal dan pemproses, dan antara muka pengguna dan komunikasi. Sensor dan penggerak, yang berfungsi untuk mengukur pembolehubah fizikal dan menjalankan arahan, tidak banyak berubah dari unit tradisional di bawah konsep IOT itu. Sensor masih mempunyai haba, pengesan fizikal atau magnet yang mengukur keadaan proses, dan penggerak masih geganti, injap, motor dan suis yang mengawal proses. Perbezaan utama dengan unit-unit ini ialah kehadiran elektronik yang membolehkan komunikasi berasaskan IP, dengan setiap peranti menerima alamat IP, modul komunikasi dan keupayaan pemprosesan data asas. Perubahan yang sebenar untuk IOT dilakukan pada pengawal, pemproses dan pengguna tahap antara muka (5). Unit-unit ini perlu dapat menerima data dari sensor, proses data dan menyimpannya, isu arahan berdasarkan data yang mereka terima, dan lulus diproses dan dianalisis maklumat untuk pengguna. sistem yang berkuasa tertanam, komputer panel, papan induk dan gerbang IOT industri mengambil alih fungsi-fungsi ini.

Pengawal Industrial (Sistem Terbenam)

workhorses yang automasi kilang adalah pengawal. Beberapa pengawal industri yang paling biasa digunakan dalam persekitaran automasi kilang yang dicipta secara berdasarkan keperluan dan telah menjadi lebih maju selama ini. workhorses yang automasi kilang adalah pengawal. Beberapa pengawal industri yang paling biasa digunakan dalam persekitaran automasi kilang yang dicipta secara berdasarkan keperluan dan telah menjadi lebih maju selama ini.

Teknologi komputer telah berkembang dan membuka pintu kepada baru cara untuk kawalan proses pengeluaran dan komunikasi data.automasi kilang telah menjadi lebih kompleks dan memerlukan penggunaan pengawal terbenam dalam banyak bidang. Sebagai contoh,pengawal industri terbenam yang digunakan dalam automasi kilang boleh digunakan sebagai alat yang dikawal untuk mesin-ke-mesin (M2M)komunikasi. Ia pada asasnya adalah lasak dan berprestasi tinggi komputer. Dengan pemproses pantas, pelabuhan komunikasi berbilang,beberapa kemungkinan penyimpanan dan reka bentuk yang sangat dipercayai, pengawal ini boleh mengambil syarat kasar daripada lantai kilang dan menyampaikan kuasa yang diperlukan untuk IOT keupayaan pemprosesan maju. Banyak operasi kilang lebih suka pengawal tanpa kipas untuk operasi tak bersuara mereka dan keupayaan untuk menguruskan pelesapan haba mereka sendiri tanpa sebahagian tambahan seperti kipas, untuk membantu meningkatkan kebolehpercayaan operasi barisan pengeluaran ini.Ini pengawal industri boleh menawarkan yang terkini dalam teknologi pengkomputeran seperti keluarga Intel ® Core ™ pusat unit pemprosesan (CPU). Seperti pengawal tertanam kuat adalah penting untuk kejayaan pelaksanaan IOT fungsi. Sebagai contoh, proses pengeluaran yang melibatkan penggunaan bahan kimia mungkin mempunyai sensor suhu yang menyampaikan suhu berterusan membaca dalam usaha untuk mengawal tindak balas kimia. Sensor berkomunikasi melalui Ethernet atau Wi-Fi dan mempunyai alamat IP yang membolehkan pengawal untuk mengenal pasti lokasi yang suhu membaca. Sebagai kimia menjadi panas, sistem tertanam juga boleh menukar berapa cepat kimia dipanaskan dengan mengawal kuasa yang dihantar kepada pemanas. Sistem tertanam juga boleh menyimpan suhu membaca data dan tahap kuasa masing-masing digunakan oleh pemanas untuk rujukan dan analisis masa depan – atau boleh membuat mereka disediakan untuk juruteknik dalam masa sebenar jika diperlukan.Pengawal ini mengiktiraf trend yang cenderung ke arah tahap kegagalan dan mungkin mengambil tindakan untuk mengurangkan loading atau sebaliknya mengimbangi masalah. Juruteknik boleh memuat segera melihat masalah dalam masa sebenar selepas menerima penggera dari pengawal atau boleh menganalisis apa yang salah pada masa akan datang. Imej lengkap proses boleh didapati daripada data yang dirakam, disimpan dan / atau dipindahkan oleh kakitangan kawalan Kualiti pengawal. Boleh mengenal pasti keadaan proses yang membawa kepada isu-isu kualiti setelah menyemak nilai proses sebenar semasa masa masalah berlaku. Solutions selalunya tidak memerlukan perubahan besar dalam peralatan atau kabel kerana parameter penting boleh diubah atau diprogramkan semula melalui sistem terbenam yang digunakan untuk mengawal pengeluaran operasi talian.

A. pengawal logik atur cara (PLC)

Ini jenis asas dan paling popular pengawal telah wujud selama lebih 50 tahun. Ditubuhkan pada tahun 1960-an untuk menggantikan sistem berasaskan relay-awal pengawal logik boleh atur cara (PLC) dikawal tugas yang mudah, diperlukan terminal khusus untuk pengaturcaraan, mempunyai kapasiti storan yang sangat terhad, dan kekurangan jauh I / O atau keupayaan komunikasi (6). Kebanyakan operasi kilang menggunakan pengawal logik boleh atur cara untuk mengeluarkan berfirman dalam barisan pemasangan. Mereka boleh digunakan untuk mengawal fungsi berulang berdasarkan data yang mereka terima daripada sensor dan logik pengaturcaraan. Sebagai contoh, jika bahan kimia yang dipanaskan kepada suhu tertentu,suis suhu mungkin menutup apabila suhu yang betul dicapai. PLC menerima isyarat daripada suis suhu dan diprogramkan untuk kemudian menutup pemanas. Alarms dikendalikan dengan cara yang sama. Jika motor yang terlampau panas atau tekanan yang naik di atas tahap yang selamat, PLC mengeluarkan penggera untuk barisan pengeluaranpengendali atau, dalam kes-kes yang teruk, menutup garis. Lebih pengawal baru-baru ini yang menggabungkan teknologi baru dalam reka bentuk boleh dengan mudah semula diprogramkan ke menukar arahan. Kesukaran didapati lebih dalam membuat perubahan proses pengeluaran kerana kekurangan data yang ada untuk analisis dan cabaran dalam mendapatkan akses kepada mereka dengan cara yang tepat pada masanya apabila ada. Ini adalah kerana sensor 'dan penggerak' kemampuan terhad. Maklumat penting tentang butir-butir proses mungkin tidak dapat dikesan, tidak disediakan untuk analisis dan tidak boleh ditangkap dan disimpan dengan mudah. Pada masa lalu,terdapat pemotongan antara sensor dan PLC untuk menangkap data dan penyimpanan. Kawalan kualiti isu-isu yang berasal dari proses pengeluaran sering tidak dapat dikenal pasti kerana maklumat mengenai penyimpangan mungkin dalam pembolehubah proses, iaitu, suhu turun naik, tidak direkodkan dan juruteknik mempunyai untuk melibatkan diri dalam pemodelan terperinci selepas fakta untuk mencuba dan menghasilkan semula keadaan masa lalu yang membawa kepada masalah.Komunikasi melalui PLC mungkin telah terhad kepada pelbagai dalam tempatan bahagian operasi, iaitu, pengeluaran garisan, atau dalam kemudahan pembuatan. Kini, dengan konsep IOT baru muncul sebagai trend penting yang pengaruh semua aspek automasi kilang, PLC menjadi ciri yang lebih canggih dan tawaran yang membolehkan sambungan dan komunikasi di luar keupayaan asal.

B. program pengawal automasi (PACs)

Kawalan RTU dan antara muka dengan peranti lain dan Penyeliaan Kawalan dan Perolehan Data (SCADA)sistem. Sistem terbenam boleh mengurus fungsi pengeluaran di tepi, lulus bersama-sama data kepada pusat kawalan, dan lebih sesuai untuk pelbagai komunikasi yang lebih luas daripada PLC. The RTU biasanya memerlukan alat pengaturcaraan proprietari dan mampu berkomunikasi melalui wayarles selular atau lain-lain kaedah komunikasi.

C. units remote terminal (RTU)

RTUs control and interface with other devices and the Supervisory Control and Data Acquisition (SCADA) system. These embedded systems can manage the production function at the edge, pass along data to the control center, and are more suitable for a wider communication range than PLCs. The RTUs typically require proprietary programming tools and are capable of communicating through cellular or other wireless communications methods.

D. PC industri (IPC)

Majoriti perkakasan komputer industri yang sangat penting ini untuk persekitaran automasi terdiri daripada Mikropemproses X86. Komputer ini biasanya direka untuk bekerja pengawal sebagai operasi dalam industry persekitaran. An PC industri biasanya digunakan dalam automasi kilang sebagai pengawal serta data yang pengambilalihan dan peranti pemindahan. Ini komputer industri biasanya direka untuk menjadi rak yang dipasang atau dipasang di dinding. Mereka sering lasak, dengan keupayaan pengembangan yang tinggi dan kaya I / O. IPC dijangka sangat dipercayai dan mempunyai hayat produk yang panjang.

.jpg)

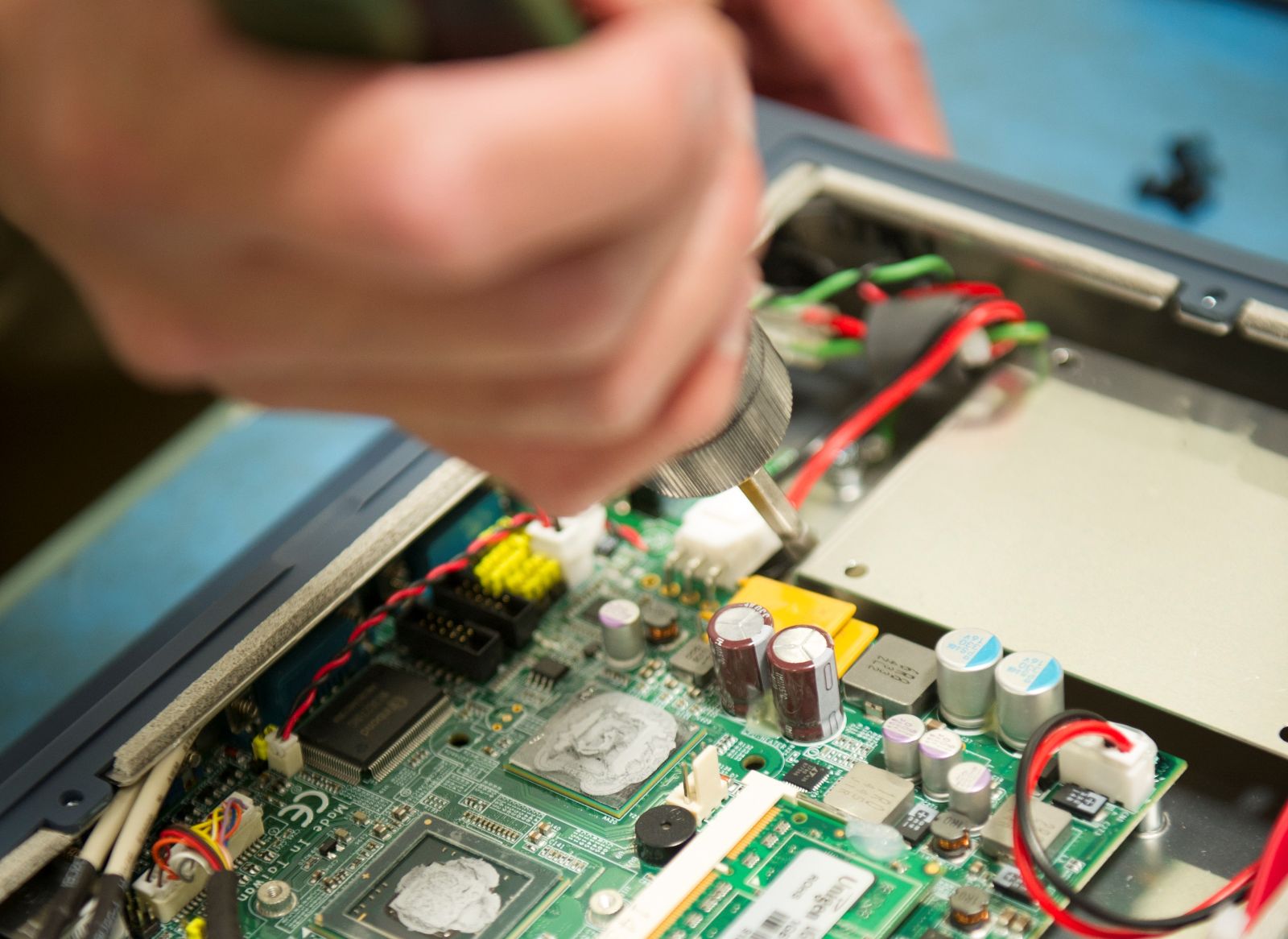

Biasanya untuk IPC ini, pemproses generasi terkini dan chipset adalah digabungkan dengan memori sistem seperti 204-pin DDR3-1333 / 1600 SO-DIMM, dengan kapasiti maksimum antara 4 16 GB. Ini pengawal maju boleh menawarkan kelajuan tinggi DDR3 SDRAM, memori CFast ™dan banyak pilihan untuk saya O antara muka /. Sebagai contoh, sebagai tambahan kepada 10/100 / 1000Mbps Ethernet pelabuhan - sistem ini juga boleh menawarkan RS-232/422/485 (KOM 1/2) dan / atau x RS-232 (COM 3/4) port COM bersiri dan kelajuan tinggi USB 3.0 pelabuhan serta pelbagai pilihan untuk input digital dan output. Ada yang menyokong SATA memandu dengan (teknolog penyimpanan data virtualisasi) RAID dan pelbagai jenis bekalan kuasa dan boleh dikunci I / Os - yang ditambah untuk persekitaran operasi yang mencabar yang memerlukan sambungan selamat dan sumber kuasa yang fleksibel dan mempunyai turun naik dalam isu-isu suhu dan getaran. RTU kawalan dan antara muka dengan peranti lain slot pengembangan, iaitu, PCIe, membolehkan pereka sistem untuk menambah proprietari fungsi automasi proses atau kad komunikasi seperti kad SIM dan / atau kad rangkaian Wi-Fi. Kandang, biasanya tersemperit aluminium atau keluli berat, perlu mempunyai penarafan sekurang-kurangnya satu IP30 atau lebih tinggi untuk menawarkan perlindungan yang tinggi terhadap habuk,kelembapan dan tumpahan. Pelbagai suhu operasi lebar adalah satu lagi ciri utama yang membolehkan terbenam sistem untuk beroperasi dengan selamat dan boleh dipercayai dalam pelbagai persekitaran automasi. Ramai daripada sistem-sistem ini kini Debut untuk beroperasi dalam keadaan suhu antara -40 darjah selsius kepada 70 drama selsius.

E. sistem penglihatan tertanam

Banyak kilang-kilang dan gudang kini telah memilih untuk sistem penglihatan yang menggabungkan penggunaan kamera - disepadukan ke dalam satu unit pengawal sebagai sebahagian daripada automasi barisan pengeluaran, penggunaan gudang dan banyak lagi. Ini sistem penglihatan diprogramkan untuk melaksanakan tugas-tugas yang ditakrifkan menggunakan inframerah,3D, kamera haba untuk memeriksa dan memantau barisan pengeluaran atau inventori sistem. Data dari pemeriksaan juga boleh ditangkap dan dipindahkan untuk masa depan atau analisis segera. Sebuah kamera 3D kelajuan tinggi boleh melakukan tugas-tugas pemeriksaan perindustrian dengan hebat tahap kecekapan dan ketepatan yang, seterusnya, boleh membantu mengurangkan sumber operasi dan kos.Sebuah pengawal padat dengan sambungan Ethernet boleh digunakan untuk memantau operasi dan memindahkan data ditangkap semasa pengeluaran. Peralatan ini boleh dengan mudah diintegrasikan ke dalam barisan pengeluaran sedia ada. Ciri-ciri seperti diasingkan I / O dan Kuasa ke atas Ethernet (PoE) port yang digunakan untuk menyambung dan kamera kuasa membolehkan fleksibiliti dan customizability untuk pelbagai aplikasi. Sesetengah sistem penglihatan menggabungkan pengesanan dengan pemeriksaan dengan ciri-ciri pengecaman aksara optik (OCR) untuk proses kawalan dan pengesahan kualiti. Semasa teknologi membolehkan pelbagai tahap kecanggihan untuk sistem penglihatan. keperluan setiap projek akan bergantung kepada kerumitan aplikasi serta skalanya. Banyak kilang-kilang dan gudang kini telah memilih untuk sistem penglihatan yang menggabungkan penggunaan kamera - disepadukan ke dalam satu unit pengawal sebagai sebahagian daripada automasi barisan pengeluaran, penggunaan gudang dan banyak lagi. Ini sistem penglihatan diprogramkan untuk melaksanakan tugas-tugas yang ditakrifkan menggunakan inframerah,3D, kamera haba untuk memeriksa dan memantau barisan pengeluaran atau inventori sistem. Data dari pemeriksaan juga boleh ditangkap dan dipindahkan untuk masa depan atau analisis segera. Sebuah kamera 3D kelajuan tinggi boleh melakukan tugas-tugas pemeriksaan perindustrian dengan hebat tahap kecekapan dan ketepatan yang, seterusnya, boleh membantu mengurangkan sumber operasi dan kos.Sebuah pengawal padat dengan sambungan Ethernet boleh digunakan untuk memantau operasi dan memindahkan data ditangkap semasa pengeluaran. Peralatan ini boleh dengan mudah diintegrasikan ke dalam barisan pengeluaran sedia ada. Ciri-ciri seperti diasingkan I / O dan Kuasa ke atas Ethernet (PoE) port yang digunakan untuk menyambung dan kamera kuasa membolehkan fleksibiliti dan customizability untuk pelbagai aplikasi. Sesetengah sistem penglihatan menggabungkan pengesanan dengan pemeriksaan dengan ciri-ciri pengecaman aksara optik (OCR) untuk proses kawalan dan pengesahan kualiti. Semasa teknologi membolehkan pelbagai tahap kecanggihan untuk sistem penglihatan. keperluan setiap projek akan bergantung kepada kerumitan aplikasi serta skalanya.

F. bus medan

Menyambung peranti, pada masa lalu, yang dikehendaki kabel luas dan protokol yang membolehkan komunikasi yang berkesan di antara mereka. Maju dari menyambung dua peranti pada satu masa dengan kabel dan menawarkan hanya satu parameter komunikasi untuk satu peranti untuk kawalan, kami kini memasuki era kabel kurang dan lebih komunikasi dan keupayaan kawalan. Salah satu ciptaan untuk meningkatkan proses automasi adalah bas medan. Ini biasa masa nyata kawalan diedarkan sistem jaringan industri telah diperkenalkan untuk menggantikan Bitbus - teknologi yang pertama untuk menyambung dan berkomunikasi peranti. Ia telah dilancarkan oleh Intel dalam 80-an. Sejak itu, satu standard global yang konsisten telah keinginan banyak dalam industri. Walau bagaimanapun,banyak standard telah dibangunkan dan berkembang pesat. Beberapa yang utama adalah seperti berikut:

a. Rangkaian kawasan pengawal (CAN atau CAN Bus)

Dibangunkan oleh Bosch, GmbH, BOLEH Bas adalah protokol standard yang digunakan untuk komunikasi antara pengawal mikro dan peranti. Untuk kegunaan automasi industri di bawah ISO 11898, boleh bas secara amnya P10ORI menjadi tuan rumah pemproses, BOLEH pengawal dan transceiver. kelajuan tinggi BOLEH atau kesalahan-toleran CAN adalah pilihan yang boleh dipilih berdasarkan jenis rangkaian bas. CAN kelajuan tinggi sering menjadi pilihan untuk bas Linear rangkaian di mana terdapat dua mata akhir dan komunikasi dilakukan dari satu hujung ke hujung yang lain.Kesalahan-toleran CAN biasanya dipilih untuk Bas teragih di mana semua nod disambungkan dan memerlukan komunikasi di antara mereka (untuk lebih daripada dua mata akhir). sistem terbenam sering digunakan sebagai pemproses tuan rumah. Versi maju sistem ini direka untuk kegunaan automasi boleh datang dilengkapi dengan unit CAN pengawal Bas atau keupayaan CAN Bus.

b. EtherCAT Master

EtherCAT adalah teknologi bas medan Ethernet industri masa nyata yang bekerja dengan banyak aplikasi automasi. Dibangunkan oleh syarikat dipanggil BECKHOFF Automation, penyelesaian menyediakan prestasi tinggi dan topologi fleksibel untuk pelbagai industri automasi menggunakan.Dengan EtherCAT, peranti hamba membaca data melalui segera tanpa perlu mentafsir dan salinan. Prestasi dipertingkatkan dengan kitaran masa yang lebih singkat. Teknologi bas medan popular mempunyai ditubuhkan organisasi pengguna seluruh dunia yang dikenali sebagai EtherCAT. EtherCAT adalah teknologi bas medan Ethernet industri masa nyata yang bekerja dengan banyak aplikasi automasi. Dibangunkan oleh syarikat dipanggil BECKHOFF Automation, penyelesaian menyediakan prestasi tinggi dan topologi fleksibel untuk pelbagai industri automasi menggunakan.Dengan EtherCAT, peranti hamba membaca data melalui segera tanpa perlu mentafsir dan salinan. Prestasi dipertingkatkan dengan kitaran masa yang lebih singkat. Teknologi bas medan popular mempunyai ditubuhkan organisasi pengguna seluruh dunia yang dikenali sebagai EtherCAT.

Technology Group (ETG) yang terdiri daripada ahli-ahli seperti perindustrian

kawalan vendor perkakasan, firma teknologi, OEM dan banyak lagi. Mereka menyediakan piawaian yang memastikan antara operasi dan protokol pematuhan peranti EtherCAT. Antara syarikat-syarikat ahli banyak, Aconts.Technologies adalah salah seorang pemimpin untuk teknologi EtherCAT. Mereka menyediakan timbunan perisian EtherCAT yang bersedia untuk menjalankan dan mudah ke pelabuhan pada pelbagai sistem operasi. Sesetengah komputer Industrial pengeluar perkakasan menawarkan sistem yang dilengkapi dengan bilik timbunan perisian EtherCAT. Sebagai contoh, pengawal komputer industri Axiomtek, iaitu IPC932-230-FL-ECM, menggunakan Acontics 'master EtherCAT timbunan perisian dan bersedia untuk dikonfigurasikan untuk kegunaan automasi kilang.

G. industri IoT pintu masuk(IIoT Gateway)

.png) Dalam pemasangan yang sedia ada atau di kilang-kilang di mana peranti mudah termasuk sensor mungkin tidak mempunyai komunikasi IP keupayaan, yang Industrial IOT (IIoT) pintu boleh agregat isyarat dan bertindak sebagai portal kepada rangkaian IP.komunikasi IP memerlukan beberapa kapasiti pemprosesan di peringkat peranti dan ia adalah mahal untuk dilaksanakan. untuk pemasangan memerlukan kos modal dikurangkan, dengan menggunakan gerbang IOT boleh menyimpan wang. Pada masa yang sama mereka boleh menjadi diprogramkan untuk menyekat akses terus kepada sensor dan penggerak di sisi lain daripada pintu masuk. Dalam pemasangan yang sedia ada atau di kilang-kilang di mana peranti mudah termasuk sensor mungkin tidak mempunyai komunikasi IP keupayaan, yang Industrial IOT (IIoT) pintu boleh agregat isyarat dan bertindak sebagai portal kepada rangkaian IP.komunikasi IP memerlukan beberapa kapasiti pemprosesan di peringkat peranti dan ia adalah mahal untuk dilaksanakan. untuk pemasangan memerlukan kos modal dikurangkan, dengan menggunakan gerbang IOT boleh menyimpan wang. Pada masa yang sama mereka boleh menjadi diprogramkan untuk menyekat akses terus kepada sensor dan penggerak di sisi lain daripada pintu masuk.

Fungsi utama gerbang IOT adalah untuk bertindak sebagai antara muka untuk warisan dan peranti bukan IP-(7). Mesin A boleh mempunyai beberapa suis had dan sensor mudah lain. Kos fungsi IP menambah kepada semua alat-alat ini mungkin tidak dibenarkan oleh kemungkinan mengakses mereka secara langsung dari Internet. Sebaliknya, pintu masuk IOT mengambil isyarat, Kedai data mengenai asal-usul setiap titik data dan membuat maklumat yang ada di Ethernet,Wi-Fi atau rangkaian selular.The IIoT pintu masuk biasanya adalah satu sistem industri tertanam dengan peningkatan komunikasi dan keselamatan keupayaan. Ia perlu beroperasi di bawah lasak keadaan kilang dan mesti mempunyai perlindungan yang tinggi yang sama terhadap kerosakan fizikal, habuk dan air sebagai pemproses terbenam lain. Walaupun ia memerlukan beberapa kapasiti simpanan, keperluan untuk ruang cakera dan kuasa pemprosesan biasanya lebih rendah daripada untuk pengawal terbenam. Unit ini adalah jambatan yang membolehkan konsep IOT untuk beroperasi walaupun dalam pemasangan di mana peranti tidak mampu sambungan Internet sendiri. Intel ® menawarkan timbunan perisian yang termasuk keselamatan, diurus dan sambungan keupayaan dengan aplikasi dan perkhidmatan Wind River dan McAfee bersepadu untuk bekerja dengan penyelesaian perkakasan. Majoriti perkakasan komputer industri yang penting ini untuk persekitaran automasi terdiri daripada X86 mikropemproses.

Sentuh Panel Komputer ( Touch Panel PC; Mesin Human Interface, HMI)

i bawah konsep IOT itu, pengawal terbenam menjalankan proses kilang, tetapi biasanya masih terdapat keperluan untuk antara muka pengendali atau interaksi manusia-mesin. Pencapaian yang paling biasa bagi yang Berjaya manusia-mesin antara muka (HMI) adalah peningkatan kecekapan dan kawalan operasi yang berkesan. Dalam tradisional kilang, keadaan proses ditunjukkan pada konsol operator dan pengendali terpaksa mengambil sepadan tindakan. Di kilang IOT automatik, semua operasi rutin dijalankan secara automatik dan semua operasi pembolehubah direkodkan. Operator dan jurutera proses menggunakan panel antara muka panel PC untuk memantau proses dengan tujuan untuk memperbaikinya dan untuk membuat perubahan. A picture lengkap proses dan data sejarah adalah boleh diakses dari panel PC. Data juga boleh dipindahkan melalui awan melalui 3G / 4G / tanpa wayar panel PCmenampilkan boleh diproses, bersedia untuk analisis.Sentuh Panel PC biasanya digunakan sebagai antara muka pengguna barisan pengeluaran dan pengawal. Untuk memenuhi fungsi-fungsi ini, yangpanel PC perlu mempunyai banyak ciri-ciri fizikal sama seperti pengawal terbenam. Lasak sama. i bawah konsep IOT itu, pengawal terbenam menjalankan proses kilang, tetapi biasanya masih terdapat keperluan untuk antara muka pengendali atau interaksi manusia-mesin. Pencapaian yang paling biasa bagi yang Berjaya manusia-mesin antara muka (HMI) adalah peningkatan kecekapan dan kawalan operasi yang berkesan. Dalam tradisional kilang, keadaan proses ditunjukkan pada konsol operator dan pengendali terpaksa mengambil sepadan tindakan. Di kilang IOT automatik, semua operasi rutin dijalankan secara automatik dan semua operasi pembolehubah direkodkan. Operator dan jurutera proses menggunakan panel antara muka panel PC untuk memantau proses dengan tujuan untuk memperbaikinya dan untuk membuat perubahan. A picture lengkap proses dan data sejarah adalah boleh diakses dari panel PC. Data juga boleh dipindahkan melalui awan melalui 3G / 4G / tanpa wayar panel PCmenampilkan boleh diproses, bersedia untuk analisis.Sentuh Panel PC biasanya digunakan sebagai antara muka pengguna barisan pengeluaran dan pengawal. Untuk memenuhi fungsi-fungsi ini, yangpanel PC perlu mempunyai banyak ciri-ciri fizikal sama seperti pengawal terbenam. Lasak sama.

kepungan, operasi tanpa kipas dan perlindungan terhadap keras persekitaran dan turun naik suhu yang diperlukan. Bagi I / O antara muka, Ethernet yang sama, USB dan port siri serta audio dan penyambung monitor tambahan adalah penting - bersama-sama dengan keupayaan penyimpanan dan slot pengembangan untuk fungsi-fungsi tambahan dan penyesuaian.Sentuh Panel PC digunakan sebagai platform antara muka manusia-mesin untuk aplikasi automatik, terutama dalam makanan, kimia, farmaseutikal, pembuatan automotif dan minyak industri talian paip. kelaziman semua-dalam-satu industri-gred sentuhan panel PC sering memerlukan CPU kuasa yang cekap; penuh kandang keluli tahan karat dengan jenis 316; sekurang-kurangnya IP65 (NEMA4) kakisan, habuk dan reka bentuk kalis air;pelbagai-input kuasa; keupayaan komunikasi tanpa wayar; suhu operasi yang luas; tinggi kecerahan-rintangan atau skrin sentuh kapasitif jika ia beroperasi di luar rumah atau separa luar; dan fleksibel pilihan pemasangan.

Sentuhan monitor industri yang menjadi sebahagian daripada panel PC memainkan kritikal peranan dalam fungsinya. Teknologi yang sentiasa berubah-ubah telah membolehkan yang berbeza-beza darjah kecerahan, dari peringkat output LCD asas untuk kegunaan dalaman 200-350 telur ke peringkat paparan luar yang terdiri daripada 350 + 5,000 telurnya. The skrin boleh menjadi pelbagai sentuhan, rintangan atau skrin kapasitif. Ramai yang memilih yang rata reka bentuk bezel dengan kawalan papan kekunci di hadapan. Sesetengah suka panel PC untuk mempunyai resolusi paparan skrin crisper dan lebih tajam daripada LCD XGA TFT sebaliknya kualiti SVGA. Sebagai teknologi skrin sentuh yang lebih baru menjadi ada,keinginan untuk imej yang lebih tajam dan lebih baik dipaparkan pada ini PC panel juga menjadi-jadi. Keperluan resolusi kualiti untuk digunakan mudah boleh menjadi rendah, tetapi jika rancangan skrin imej-imej yang lebih kompleks komponen proses, resolusi yang tinggi sering diutamakan. PC panel industri kecil mungkin mempunyai saiz skrin tablet - sepuluh inci - sementara PC panel besar boleh mencecah sehingga lebih 22 inci.pengawal terbenam boleh digunakan dalam operasi kilang yang sama dengan komputer panel sentuh. Walaupun terbenam sistem menjalankan kawalan operasi proses biasa, PC panel sentuh boleh diprogramkan untuk mengawal kawasan barisan pengeluaran khusus untuk memerhatikan operasi, mengakses sensor dan memberikan arahan kepada penggerak.Dengan cara itu, juruteknik dan jurutera proses boleh menjalankan proses dari panel PC sentuh dalam mod manual atau mereka dapa memerhatikan manakala pengawal menjalankan operasi biasa automatik. Seperti semakan silang adalah alat yang penting bagi dapatan bersalah, pengoptimuman proses dan kawalan kualiti.

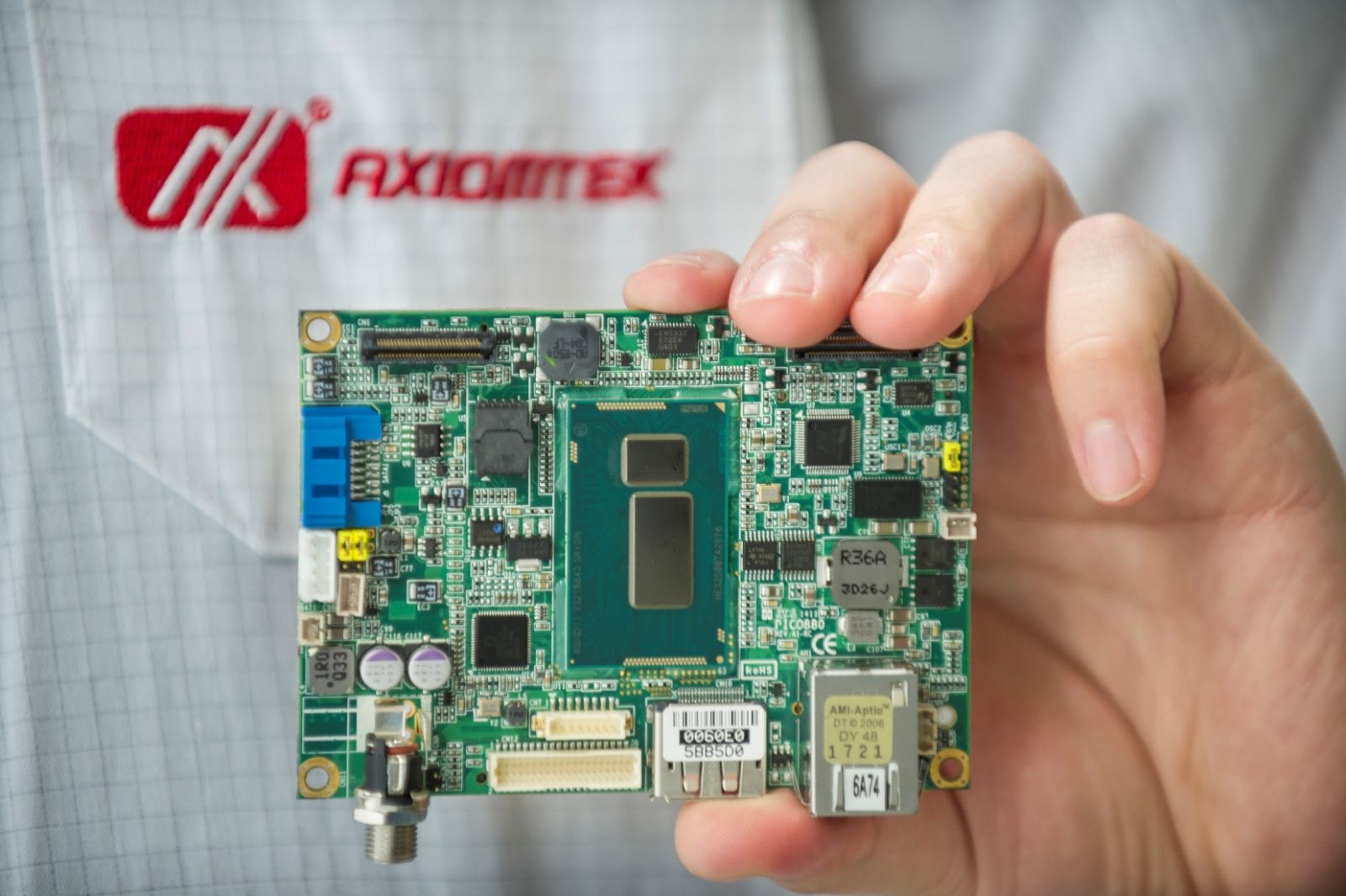

Industrial Motherboard dan Sistem Atas Modul ( IMB dan SOM)

Di tengah-tengah setiap pengawal dan panel PC terletak papan induk. A sistem penyepadu tidak boleh mereka dan menggunakan yang terbenam pengawal atau semua-dalam-satu sentuhan panel PC tanpa ini kritikal elemen. Pelbagai faktor bentuk disediakan untuk memenuhi berbeza keperluan permohonan.faktor bentuk padat seperti COM Express, Pico-ITX, Nano-ITX dan 3.5 "papan tertanam mempunyai pelbagai platform termasuk x86, RISC, dan lain-lain telah menjadi lebih maju dan mampu menahan keadaan operasi yang keras. Ini 2.5 "Pico-ITX papan induk boleh menawarkan penggunaan kuasa yang rendah dan julat suhu operasi yang luas -20 ° C hingga + 70 ° C. mereka boleh menawarkan prestasi pengkomputeran tinggi menggunakan Intel atau AMD pemproses.bentuk pertengahan saiz faktor seperti mini-ITX, ATX atau PICMG disukai oleh sistem penyepadu mana projek-projek tidak memerlukan faktor bentuk padat. Ini papan perindustrian atau terbenam mempunyai CPU yang berlubang kuat, haba yang lebih baik prestasi dan lebih kaya dan lebih fleksibiliti untuk I / O antara muka. keupayaan komunikasi termasuk tin wayarles ditawarkan melalui PCI atau PCIe ciri serta slot SIM untuk membantu peranti bersepadu berkomunikasi dengan orang lain atau pusat kawalan -Semua dalam menyokong konsep IOT itu. Di tengah-tengah setiap pengawal dan panel PC terletak papan induk. A sistem penyepadu tidak boleh mereka dan menggunakan yang terbenam pengawal atau semua-dalam-satu sentuhan panel PC tanpa ini kritikal elemen. Pelbagai faktor bentuk disediakan untuk memenuhi berbeza keperluan permohonan.faktor bentuk padat seperti COM Express, Pico-ITX, Nano-ITX dan 3.5 "papan tertanam mempunyai pelbagai platform termasuk x86, RISC, dan lain-lain telah menjadi lebih maju dan mampu menahan keadaan operasi yang keras. Ini 2.5 "Pico-ITX papan induk boleh menawarkan penggunaan kuasa yang rendah dan julat suhu operasi yang luas -20 ° C hingga + 70 ° C. mereka boleh menawarkan prestasi pengkomputeran tinggi menggunakan Intel atau AMD pemproses.bentuk pertengahan saiz faktor seperti mini-ITX, ATX atau PICMG disukai oleh sistem penyepadu mana projek-projek tidak memerlukan faktor bentuk padat. Ini papan perindustrian atau terbenam mempunyai CPU yang berlubang kuat, haba yang lebih baik prestasi dan lebih kaya dan lebih fleksibiliti untuk I / O antara muka. keupayaan komunikasi termasuk tin wayarles ditawarkan melalui PCI atau PCIe ciri serta slot SIM untuk membantu peranti bersepadu berkomunikasi dengan orang lain atau pusat kawalan -Semua dalam menyokong konsep IOT itu.

REMOTE PENGURUSAN PERISIAN AXVIEW2.0

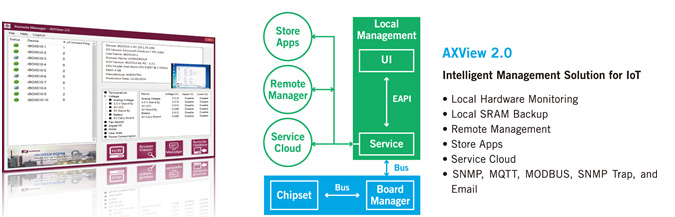

Pemantauan perkakasan tempatan dan Agen

Agent ialah perkhidmatan perisian yang memantau kelakuan perkakasan tempatan, mencetuskan amaran acara apabila keabnormalan berlaku dan maklumat mesin saham dengan sistem pengurusan jarak jauh dan AXView 2,0 perkhidmatan awan.tingkah laku perkakasan tempatan seperti sistem bekerja suhu, voltan kerja dan kelajuan kipas jika ia wujud adalah entiti asas untuk ditonton. Apabila menyentuh ambang yang telah ditetapkan atau yang ditetapkan pengguna, sistem amaran acara akan menjadi mencetuskan segera. Sistem amaran acara dicetuskan oleh ejen perkhidmatan perisian tempatan dan yang akan memaklumkan kepada sistem pengurusan jarak jauh dengan menghantar e-mel, perangkap SNMP dan mesej MQTT supaya sistem e-mel standard,SNMP sistem pengurusan rangkaian dan perkhidmatan awan menyokong protokol MQTT boleh dengan mudah bersama kerja dengan AXView 2.0. Axiomtek AXView 2.0 juga menyediakan keupayaan yang lebih maju untuk memantau tingkah laku sistem, termasuk kuasa pengukuran penggunaan, pengesanan kesihatan HDD, digital I / O tahap perbandingan, sambungan LAN port pengesanan, peranti USB plug-in / plug-pengesanan, pengesanan kegagalan kuasa, SRAM sandaran untuk kecemasan, OS pemulihan dengan permintaan, dua perkakasan pemantau dan sebagainya. Data juga boleh disimpan di dalam awan perkhidmatan untuk semakan di masa akan datang, yang merupakan salah satu daripada banyak ciri-ciri utama A View 2.0.

REMOTE PENGURUSAN

Axiomtek AXView 2.0 menawarkan perisian untuk platform pengurusan jarak jauh dan platform Microsoft® Windows dan keluarga phablet. Selain pemantauan perkakasan, perisian pengurusan jauh menyediakan jauh fungsi pengurusan sistem sokongan untuk DISCOVER, SNMP dan Modbus, yang membantu pentadbir untuk mengesan,mengenal pasti dan menguruskan mesin dengan protokol standard dalam rangkaian. sistem pengurusan jarak jauh boleh memainkan peranan penerima amaran. Selagi tempatan Agent perkhidmatan pemantauan perkakasan memberikan alamat IP jauh sistem pengurusan sebagai penerima amaran, SNMP perangkap akan muncul pada masa pada skrin pengurusan. Jika anda berada menggunakan phablet, hanya menggunakan app kedai AXView untuk menyambung ke awan perkhidmatan dengan memasukkan alamat IP anda perkhidmatan awan. Setelah perkhidmatan awan menghubungkan, apa-apa amaran sekiranya dipecat oleh Agent akan juga ditolak ke phablet anda secara automatik.

perkhidmatan Cloud

Perkhidmatan Cloud adalah ciri baru AXView 2.0 suite berbanding dengan versi 1.0. Ia direka untuk menyimpan, ke hadapan dan data kajian mesin untuk analisis tingkah laku. AXView juga menyediakan pakej perisian untuk membantu pengguna dalam pembinaan awan mereka sendiri. perkhidmatan perisian yang dibangunkan oleh AXView juga akan sedia ada untuk berkongsi pada masa hadapan.

Pautan Pengaturcaraan Aplikasi Interface (EAPI)

AXView 2.0 menyokong pematuhan EAPI piawaian PICMG EAPI dan meluas ciri-fiturnya untuk menyokong akses kepada maklumat khas sistem, status kesihatan perkakasan, tingkah laku sistem dan sistem yang unik reka bentuk seperti bateri kawasan sandaran memori, panel latar, DIO dan pengawas perkakasan dua.

Integration Software

perisian proses proprietari, aplikasi analisis dan pangkalan data yang standard boleh dijalankan secara berasingan daripada langsung kilang kawalan proses, dengan menggunakan masa kedua-sebenar dan maklumat yang disimpan. Pengawal dikehendaki pengaturcaraan perisian untuk menjalankan aplikasi tertentu dan menghantar data dari geganti dan sensor untuk peranti kelebihan dan / atau kawalan pusat untuk analisis masa depan. Terdapat banyak penyelesaian perisian untuk kilang penggunaan automasi: ada yang off-the-rak dan ada yang empunya, yang digunakan pada tahap yang berbeza dalam sistem kawalan diedarkan. Penyelesaian-penyelesaian perisian mempunyai menjadi lebih maju dan telah dicipta untuk bekerja dengan Internet konsep Perkara.pengurusan kilang sering akan lebih suka untuk menjalankan aplikasi pada platform standard dengan perisian standard.Mengintegrasikan komputer ini ke dalam IOT konsep automasi kilang keseluruhan melalui rangkaian yang dikongsi bersama, biasa penyimpanan maklumat di dalam dan di dalam awan, dan akses dikongsi kepada semua data proses yang penting melalui IP alamat meningkatkan fleksibiliti dan pengkomputeran keupayaan - manakala meninggalkan proses automatik langsung pengurusan kepada pengawal terbenam.

IOT Aplikasi

Konsep IOT ruang untuk penyelesaian masalah yang tertentu dalam pembuatan. cabaran kecekapan proses, penjadualan, logistic dan kawalan kualiti semua isu-isu yang boleh mendapat manfaat daripada yang lebih baik,lebih maklumat yang tepat dan lebih tepat. IOT boleh menyampaikan maklumat yang diperlukan dalam masa sebenar dengan ketepatan yang tinggi.Syarikat-syarikat yang menggunakan keupayaan ini untuk meningkatkan merekaoperasi.pengeluar peranti perubatan cuba untuk mengurangkan kos di samping mematuhi peraturan-peraturan dan menyampaikan kualiti yang konsisten (8). Pendekatan IOT membolehkan mereka mengenal pasti halangan dalam pengeluaran, tidak perlu kos yang tinggi dan isu kualiti dengan mudah dan tepat. Mereka boleh lihat dari data barisan pengeluaran di mana inventori atau bahan di tangan adalah cerucuk kerana kekurangan kapasiti pada titik pengeluaran diberikan. Mereka boleh mengesan kos untuk membuat bahagian-kos yang tinggi pasti dan proses menyampaikan faedah sepadan. Apabila produk gagal, mereka boleh mengesan nombor siri kembali kepada barisan pengeluaran dan melihat dengan jelas bagaimana produk yang dihasilkan dan jika kegagalan itu berasal. Solutions sering perisian berasaskan dan boleh dilaksanakan tanpa gangguan pengeluaran utama. maklumat ini mengandungi masalah dan alat untuk penyelesaian melaksanakan kedua-dua dalam talian.

pengeluar automotif sudah menggunakan penghantaran Just-in-Time untuk mengurangkan kos inventori (9). Banyak fungsi konsep Just-in-Time boleh benar-benar automatik menggunakan alat IOT. Keputusan yang dibuat, untuk membuat pesanan berdasarkan bahan-bahan di schedules tangan dan pengeluaran, dapat ditangani oleh komputer. Pada hujung barisan pengeluaran, Jit bermakna menghasilkan hanya apa yang diperlukan. Sebaik-baiknya, kenderaan gulung dari barisan pengeluaran seperti suatu perintah bagi kenderaan yang datang dalam. Maklumat yang komprehensif yang terdapat di bawah konsep IOT, termasuk data sejarah lengkap daripada pesanan yang lepas, boleh membantu melaksanakan apa-apa proses.

Bagi pembekal kotak talian dan besar besar, logistik yang lebih baik adalah kunci untuk memastikan penghantaran yang cepat dan boleh dipercayai (10). Di bawah pelaksanaan IOT, lokasi produk, sama ada dalam perjalanan ke gudang atau kepada pelanggan, sentiasa dikenali. RFIDs, pembaca kod bar dan pengesanan GPS membolehkan syarikat-syarikat untuk mengoptimumkan penghantaran, penghalaan dan penghantaran manakala pada masa yang sama kos masa mengurangkan. Sebuah gudang IOT dibolehkan sentiasa mempunyai data yang tepat kepada apa yang ia mengandungi dan di mana setiap item terletak. Bahawa maklumat, digabungkan dengan pengetahuan tentang apa yang akan datang dan apa yang dijadualkan untuk keluar, membolehkan syarikat-syarikat untuk mengoptimumkan proses penghantaran dan penyimpanan mereka.

FAEDAH

Apabila melaksanakan penyelesaian di bawah IOT, ada manfaat umum tambahan kepada yang diperolehi untuk proses tertentu. Apabila semua maklumat tentang proses pembuatan boleh diakses oleh pengguna yang memerlukannya, ada boleh menjadi peningkatan dalam prestasi keseluruhan. Juruteknik tahu apa yang sedang berlaku, pengurusan boleh merancang dengan tepat dan pelanggan tahu apa yang mereka masuk dan bila.

Ketersediaan data dalam masa nyata boleh mengurangkan masa sebagai keadaan yang luar biasa dikenal pasti sejurus ia berlaku dan penyelesaian boleh diakses dengan cepat. Pengawal terbenam dikaitkan dengan sensor dalam proses selalunya boleh meramalkan kegagalan mungkin dan mengambil tindakan atau meminta panggilan perkhidmatan. Juruteknik mempunyai akses jauh untuk sensor data dan penggerak yang membolehkan mereka untuk mengeluarkan arahan. Barisan pengeluaran mungkin tidak perlu ditutup dan punca-punca kegagalan boleh dikenal pasti dan diselesaikan dengan pasti.

Mengurangkan downtime dan pengurusan yang lebih baik penjadualan dan penghantaran boleh mengurangkan kos pengeluaran. Lebih penting lagi, adanya titik data yang lancar membolehkan juruteknik dan pengurusan mengenal pasti di mana mereka sepatutnya menumpukan usaha untuk meraih peningkatan tertinggi. kos yang tinggi, kesesakan, punca kegagalan dan punca kelewatan pengeluaran menjadi jelas dalam analisis data, dan imej digital keseluruhan proses yang diberikan oleh set data yang komprehensif menunjukkan jalan ke arah penyelesaian yang optimum.

Kos yang lebih rendah pengeluaran, penghantaran cepat, bekalan Jit dan kadar kegagalan dikurangkan membawa kepada peningkatan keseluruhan dalam kecekapan proses automatik. komunikasi dipertingkatkan antara pengeluar, pembekal dan pelanggan membawa kepada komunikasi yang lebih baik keperluan. Peningkatan kepuasan pelanggan kerana kawalan kualiti bertambah baik membolehkan syarikat-syarikat untuk mengekalkan pelanggan. IOT konsep automasi kilang boleh menyebabkan rantaian bekalan yang lebih cekap dengan memberi manfaat kepada semua peserta.

RINGKASAN

Untuk bersaing dalam jangka masa panjang dalam pasaran di mana syarikat-syarikat mula melaksanakan IOT automasi kilang bermakna membangunkan strategi IOT. Untuk tumbuhan baru, satu konsep perkakasan bersepadu sepenuhnya dengan sensor pintar, pengawal tertanam kuat dan PC panel dikaitkan pada rangkaian IP yang dibolehkan adalah prasyarat. Trend automasi masa depan akan termasuk sensor tanpa wayar, menyambung ke peranti pintu masuk IOT, memindahkan data melalui awan dan menyediakan jurutera dan penganalisis data dengan maklumat berharga yang boleh diterjemahkan ke dalam pelan tindakan dan menguntungkan. Untuk perkakasan, lasak, produk modular dengan julat suhu operasi yang luas dan ciri-ciri sambungan tanpa wayar akan menjadi lebih dalam permintaan kerana mereka boleh dipasang lebih dekat dengan sensor dan jentera.

Untuk pemasangan yang sedia ada, pelaksanaan secara beransur-ansur dengan gerbang IOT industri adalah mungkin. Halangan kepada pelaksanaan IOT adalah kos, pengenalan vendor dan latihan kakitangan yang cekap. Membangunkan konsep automasi kilang berasaskan IOT adalah mencabar dan memerlukan kemahiran tambahan menetapkan bahawa pekerja yang sedia ada mungkin tidak mempunyai. Yang berkata, melakukan apa-apa mempunyai kos yang juga apabila pesaing menjadi lebih cekap dan menawarkan produk pada kos yang lebih rendah dengan kualiti yang lebih tinggi.

Untuk membuat kilang yang bersambung kerja IOT, perancangan yang luas dan pembangunan konsep teknikal dilandasi khusus untuk kilang-kilang dan proses tertentu yang diperlukan. Juruteknik perlu mengenal pasti apa data adalah penting, bagaimana ia akan ditangkap dan bagaimana ia akan digunakan. Penggerak yang menjalankan arahan mengawal proses mesti dinyatakan. pengawal yang mencukupi dan keupayaan komputer perlu dipasang. Perisian untuk menjalankan proses ini adalah faktor utama untuk pelaksanaan yang berjaya. Pelaksanaan konsep IOT lengkap untuk kilang boleh mahal dan bekerja intensif tetapi manfaat boleh besar. Penggantian peralatan yang sedia ada dengan lebih baru, yang Mesra IOT boleh dilakukan secara berperingkat. Apabila pengawal penting dan peranti HMI yang berada di tempat dan dalam operasi, penilaian dan analisis data penting boleh dibawa ke dalam bermain. Proses ini, maka, boleh dioptimumkan dan meningkatkan kecekapan. Matlamat bawah talian untuk meningkatkan produktiviti, kualiti produk dan pulangan ke atas pelaburan akan diiktiraf.

Sources

(1) Intel Product Brief, "Intel Gateway Solutions for the Internet of Things" http://www.mcafee.com/ca/resources/solution-briefs/sb-intel-gateway-iot.pdf

(2) Automation World, "The Internet of Things" http://www.automationworld.com/images/awissues/10_11/1011ciscoinfog_rev1.jpg

(3) "IP Technology-The Future for Industrial Automation," section 4 http://www.industrial-ip.org/en/industrial-ip/internet-of-things/ip-technology-is-the-future-for-industrial-automation

(4) Automation World, "Manufacturing and the Internet of Things," section 4. http://www.automationworld.com/networking-amp-connectivity/manufacturing-and-internet-things

(5) The Rockwell Automation Journal, How Industrial IP Supports Network Connectivity http://www.rockwellautomation.com/global/news/the-journal/article/industrial-ip.page

(6) Control Engineering PLC vs. PAC. http://www.controleng.com/single-article/plc-vs-pac/44448cf771be09bff7115c621633bd94.html

(7) Intel, "Transform Business with Intel IoT Gateways" http://www.intel.com/content/www/us/en/internet-of-things/gateway-solutions.html

(8) MDT, "Six Steps That Optimize Your Medical Device for Manufacture" http://www.mdtmag.com/blogs/2014/06/six-steps-optimize-your-medical-device-manufacture

(9) Toyota, "Just-in-Time - Philosophy of Complete Elimination of Waste" http://www.toyota-global.com/company/vision_philosophy/toyota_production_system/just-in-time.html

(10) ZDNet, "Amazon Tests its Logistics Chops with One-Hour Delivery in NYC" http://www.zdnet.com/article/amazon-tests-its-logistics-chops-with-one-hour-delivery-in-nyc/

|